1月12日,从中科院重大专项现场传来消息,我国自主研发的国之利器“智能柔性旋转导向系统”在胜利油田营88-斜11井现场试验取得重大突破。

旋转导向系统被誉为石油钻井技术“皇冠上的明珠”,可有效提高钻井速度、钻井安全性和井眼轨迹控制精度,是高效完成定向井和水平井的国之利器,也是提高常规和非常规复杂油气藏勘探开发效率的“杀手锏”技术。因此旋转导向系统及相关技术研发,代表着当今世界钻井技术的最高水平,目前只有美国几家公司拥有此项技术的成熟产品,是我国石油工业面临的最关键“卡脖子”技术。

早在2017年,中国科学院从国家重大需求出发,前瞻性地部署了“智能导钻技术装备体系与相关理论研究”(简称智能导钻)A类战略性先导科技专项,该专项由我所牵头,联合中石化、中石油、中海油及相关领域大学共同攻关,旨在研发具有我国自主知识产权的“智能柔性旋转导向系统”和随钻测井系统。数百位科研人员经过三年多的努力,攻克了一系列理论与技术难题。该专项技术创新为国之重器的研发及我国石油工业高端装备制造能力的提升奠定了基础。

在攻克旋转导向系统微型液压控制单元、高精度动态测量等关键技术的基础上,旋转导向系统垂直钻井于2019年底取得成功,在胜利油田樊深斜101井完成551米实钻试验,井斜控制在1.5°以内,被油田认为具备了垂直钻井工程应用能力。在充满挑战的2020年,智能导钻研发团队克服种种困难,突破了直井造斜、高精度井眼轨迹控制技术瓶颈,研制成功6.75英寸“智能柔性旋转导向系统”。2021年1月1日至12日,在中石化胜利油田的大力支持下,专项团队在胜利油田营88-斜11井对该系统进行了实钻试验。

本次试验在1834-1864米、2495-2888米两个深度段开展了测试,实际工作进尺是423米,系统连续工作时间101小时,成功完成了直井造斜、稳斜和扭方位等功能。导向钻进过程中最大造斜率为6.8°/30米(美国贝克休斯公司G3导向工具造斜率6~8°/30米),并成功命中预定靶点,实现了对钻井过程中井眼轨迹的高精度控制。本次实钻试验不仅验证了自研“智能柔性旋转导向系统”的功能性和可靠性,而且具备完成“一趟钻”工程技术服务的能力,为大规模推广应用奠定了坚实基础。

该项技术的成功研发,是中科院把科技自立自强作为国家发展战略支撑的具体表现,是产学研联合攻关模式的成功范例,必将更加鼓舞和坚定研发团队攻坚克难的决心和信心。研发团队下一步将集中优势力量,向国际前沿的更高造斜率(15°/30米)、更小尺寸(4.75英寸)的“智能柔性旋转导向系统”迈进。

团队特别感谢中石化胜利钻井院对实地钻井验证的大力支持和帮助!

自研旋转导向系统下井

旋转导向地面决策控制系统操作间

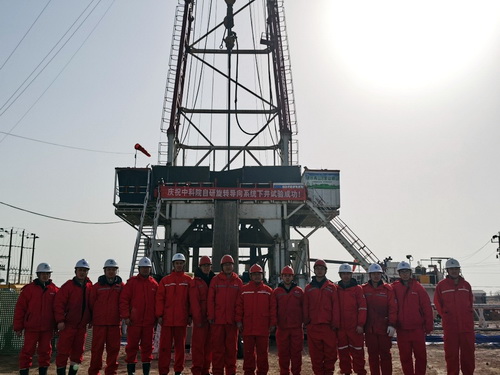

庆祝中科院自研旋转导向系统下井试验成功

(供稿:智能导钻专项办 编辑:综合办)